Principes de base du grenaillage - Grenaillage à air comprimé,

sablage et grenaillage à turbine

Toutes les machines de sablage accélèrent un agent de sablage et le projettent sur des surfaces. Il en résulte un ou plusieurs effets.

Ces effets peuvent être le nettoyage, le décalaminage, le dessablage, l'ébavurage et l'élimination de la rouille des surfaces, ainsi que le grainage et la consolidation. En outre, le sablage permet également de matifier et de structurer les surfaces. Ces dernières sont également appelées "grenaillage de finition".

L'accélération de l'agent de sablage s'effectue de différentes manières, en fonction du type d'installation de sablage. En principe, on distingue les installations de sablage humide et les installations de sablage à sec, ce qui définit le moyen d'accélération de l'abrasif. Entre les deux, on peut éventuellement encore classer le sablage à la glace carbonique.

Le texte suivant se concentre sur le sablage avec un agent de sablage sec. On distingue ici le grenaillage à air comprimé et le grenaillage à turbine. Le sujet se concentre ensuite sur le grenaillage à turbine, en commençant par la technique de grenaillage à air comprimé.

L'association professionnelle VDMA a publié une fiche VDMA n° 24379 qui décrit également les applications, les procédés et les installations de grenaillage.

Grenaillage à air comprimé : procédés manuels et automatiques

Le sablage à l'air comprimé - souvent appelé "sablage" par tradition - peut se faire manuellement ou automatiquement. L'air comprimé sert à transporter l'agent de sablage. Le sablage manuel à l'air comprimé s'effectue d'une part avec de petites cabines de sablage. L'ouvrier se place à l'intérieur. Protégé par des gants, il déplace lui-même de petites buses et la pièce à traiter avec ses mains.

Un autre type de sablage à l'air comprimé est le sablage dans une salle de sablage libre. Ces salles existent dans toutes les tailles, jusqu'à des halls dans lesquels entrent des unités de traction entières. Les parois sont maçonnées ou composées d'éléments en acier. Pour les protéger, elles sont recouvertes de tapis en caoutchouc. Dans ces salles de sablage libre se trouvent des ouvriers protégés par des vêtements spéciaux, qui actionnent manuellement de grandes buses de sablage et nettoient ou dérouillent ainsi de grandes pièces comme des constructions en acier. La plupart du temps, le processus de sablage sert à préparer la peinture qui suivra.

Il existe également des cabines de sablage automatiques avec un guidage de buse multi-axes qui permet de traiter des pièces à géométrie complexe.

Les grenailleuses mobiles utilisent généralement aussi la technique de grenaillage à air comprimé. Elles permettent ainsi d'éliminer la corrosion d'ouvrages tels que les ponts et les grandes structures en acier comme les plateformes pétrolières. Les appareils sont principalement conduits par des personnes. Dans des domaines spéciaux, on utilise également des grenailleuses mobiles manuelles à turbine.

En revanche, le grenaillage à air comprimé sans opérateur avec un bras robotisé est de plus en plus populaire. Ici, un bras robotisé programmable guide la buse dans un espace de sablage libre. L'effet est bien entendu une économie de personnel. Le résultat de sablage peut également être plus homogène qu'avec un travail manuel.

Grenaillage à turbine

Ce type de grenaillage est souvent appelé "grenaillage automatique". Les activités manuelles se limitent au maximum à l'amenée et à l'évacuation des pièces. Le processus de sablage en lui-même se déroule sans intervention humaine. Comme mentionné précédemment, l'agent de sablage est accéléré par une turbine et projeté sur la pièce.

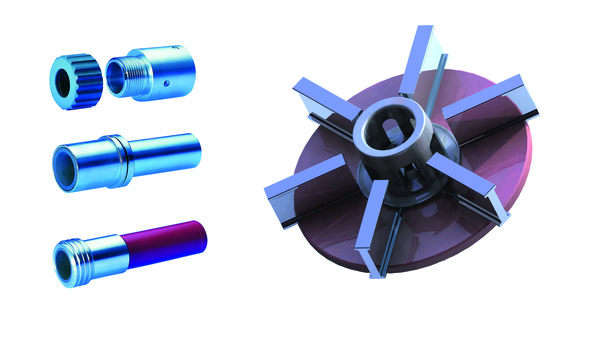

Il existe de nombreux types de machines différentes dans le domaine du grenaillage à turbine. La plupart du temps, elles sont nommées en fonction du type de transport de la pièce. Toutes les grenailleuses à turbine disposent d'une roue de projection avec des pales de projection. S'y ajoutent une roue de distribution et une douille de guidage pour contrôler le jet d'abrasif. Ces composants sont montés dans un boîtier. La paroi du boîtier est protégée par un revêtement d'usure remplaçable. Elle peut être en une ou plusieurs parties et le type de fixation peut également varier fortement. Les différents matériaux augmentent la variabilité des composants. L'ensemble complet est appelé turbine.

La structure des roues centrifuges varie beaucoup d'un fabricant à l'autre. Le principe est toutefois toujours le même. Dans le cas d'une roue monodisque, les pales de projection sont ancrées dans un disque de support de telle sorte qu'elles peuvent être remplacées rapidement et sans trop d'efforts. C'est important pour réduire les temps d'arrêt des machines. La roue à double disque constitue un autre principe. Deux disques métalliques sont reliés entre eux par des boulons d'écartement. Entre les deux se trouvent les pales de projection, elles aussi rapidement remplaçables. En comparaison, ce principe comporte plus de pièces d'usure et peut donc entraîner des coûts plus élevés. Le nombre de pales peut également varier d'un fabricant à l'autre. La plupart du temps, on utilise six ou huit pales de projection par turbine.

Presque toujours, plusieurs turbines sont installées sur une grenailleuse. C'est pourquoi le nombre de pièces de rechange et d'usure ainsi que le temps nécessaire pour les démonter et les remonter sont très importants. Ces facteurs ont une grande influence sur la rentabilité de chaque machine.

Différences et parallèles entre le grenaillage à air comprimé et le grenaillage à turbine

Les deux types de grenaillage disposent d'un circuit d'abrasif pour le nettoyage et le recyclage du matériau.

Comme décrit au début, on distingue le traitement manuel et le traitement automatique, ce qui a une grande influence sur les quantités de pièces à traiter. Le grenaillage à turbine est en principe davantage conçu pour le traitement industriel de pièces en masse ou en série, tandis que le grenaillage à air comprimé est souvent utilisé pour des pièces individuelles de grande taille.