Comment se forment les bavures

De nombreux processus de fabrication dans l’usinage des métaux produisent des corps qui dépassent de la surface souhaitée de la pièce : les bavures. L’apparition de bavures est parfois acceptée, par exemple lors de la coulée ou du forgeage. Mais il est souvent impossible d’éviter la formation de bavures. C’est le cas des procédés d’usinage, mais aussi de la plupart des procédés de tronçonnage. L’oxycoupage autogène et l’estampage, en particulier, ne peuvent se passer de la production de bavures. Les arêtes de coupe émoussées et les outils de poinçonnage usés génèrent même davantage de bavures.

Dans des conditions idéales, le découpage au plasma ou au laser permet certes d’éviter les bavures. Mais dans le cas de matériaux épais ou de contours complexes, on observe à nouveau la formation de bavures. Même la découpe au laser ne permet pas d’éviter les bavures lorsqu’il s’agit d’usiner de l’aluminium. Si l’on utilise des installations de découpage plasma récentes avec un jet de plasma rétréci, l’interaction de paramètres tels que la vitesse de coupe, le courant de coupe ainsi que la distance par rapport à la tôle doit également être adaptée avec précision si l’on veut obtenir un résultat sans bavures.

Les bavures se forment lorsqu’une partie du matériau de base est déformée lors du processus d’usinage, mais reste néanmoins sur la pièce. Il ne s’agit en principe pas d’un écart de forme, mais d’une partie indésirable du matériau qui résulte d’un déplacement de matière. Dans les procédés d’usinage et de tronçonnage, il s’agit généralement de résidus de matériau pointus et tranchants. La chaleur de certains procédés de coupe provoque en outre une expulsion par fusion du matériau. Lorsque ce matériau en fusion quitte le joint de coupe et se dépose sur le matériau de base, des bavures peuvent également se former.

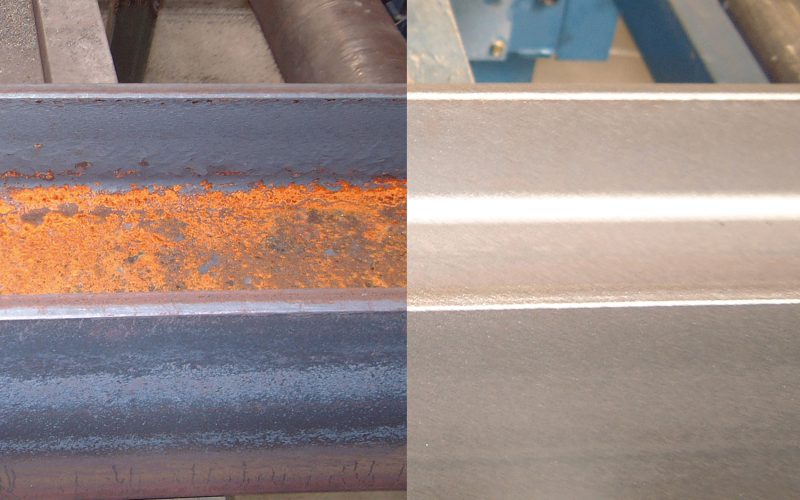

Lors du découpage thermique avec de l’oxygène comme gaz de découpage, il se forme non seulement des bavures, mais aussi des scories. Celui-ci n’est pas constitué du matériau de base, mais de son produit d’oxydation, et se comporte donc différemment. De plus, une couche d’oxyde se forme sur les arêtes de coupe de la tôle.

Pourquoi est-il important d'éliminer les bavures ?

Les bavures peuvent endommager le processus de production ainsi que l’application du produit final. Alors qu’elles adhèrent encore à la pièce, elles peuvent s’enfoncer dans les outils tels que les rouleaux de redressage ou les outils de formage. Ces empreintes dans l’outil laissent alors des traces sur les pièces usinées par la suite. En outre, pour les outils de pliage, même si les bavures ne causent pas de dommages, elles augmentent l’usure. Les outils de précision, comme les fraises, peuvent également être endommagés par des bavures.

Un autre point est le revêtement : les bavures influencent le champ électrique lors de l’application de la peinture en poudre ou de la peinture par immersion cathodique. Les lignes de champ lors du dépôt de la peinture se concentrent sur ces pointes lors du processus de revêtement, de manière comparable à un paratonnerre. La peinture s’y dépose alors de manière incontrôlée.

Enfin, les bavures adhérentes peuvent blesser les collaborateurs, car elles sont tranchantes et pointues. Les gants de travail lors de la manipulation ou du montage n’apportent qu’une aide limitée en fonction de la taille des bavures. Le cas échéant, ce risque de blessure se présente également pour le produit final.

Le détachement incontrôlé présente également des risques. Tant dans les installations de production que dans le produit final, une bavure détachée peut provoquer des dommages mécaniques ou des courts-circuits. Cela peut avoir des conséquences sur la sécurité, voire entraîner un rappel du produit.

Quelles sont les méthodes d'ébavurage des pièces ?

Comme les bavures sont relativement bien accrochées à la pièce, on ne peut les enlever qu’avec un outil. Pour les tôles, les limes ou les meuleuses d’angle sont idéales. Toutefois, ce travail manuel est fastidieux et prend du temps. En plus des gants pour se protéger des bavures tranchantes, les employés ont éventuellement besoin de masques de protection contre la poussière de ponçage lors de l’ébavurage.

En revanche, les machines travaillent de manière plus productive et répétitive. Les entreprises de production peuvent ainsi garantir une qualité constante. En fonction de la taille et de la nature des tôles ou des pièces de tôle, les installations envisagées peuvent être très différentes :

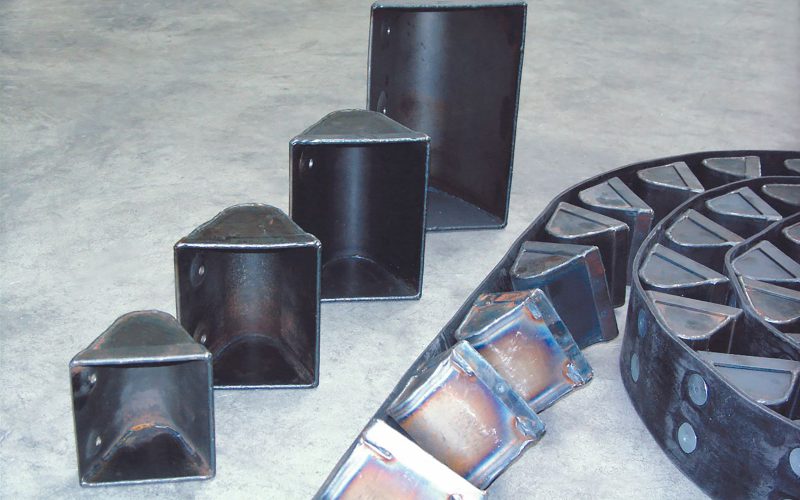

- La tribofinition ou l’ébavurage à tambour ne conviennent qu’aux petites pièces.

- Les machines d’ébavurage à brosses sont conçues pour les tôles plus fines, tandis que les machines d’ébavurage à rouleaux sont plus adaptées aux matériaux plus épais.

- Les installations de grenaillage à turbines sont particulièrement flexibles pour l « ébavurage des tôles. En principe, il n’y a pas de limite à la taille et à l » épaisseur de la pièce à usiner selon le type d’installation. Dans ces cas, il faut déterminer, lors d’essais, si la pièce en tôle se déforme en raison de l’application de l’intensité du jet.

Cela est dû à la manière dont le processus d’ébavurage se déroule lors du grenaillage à turbine : La machine accélère un matériau solide composé de nombreuses particules très petites. Lorsqu’une telle particule entre en contact avec la pièce, son énergie cinétique provoque l’érosion de la pièce. En respectant un certain angle d’attaque, la matière est enlevée de la surface, l’angle optimal étant généralement de 45°. Si une bavure dépasse de la surface à cet endroit, elle est éliminée de préférence.

À quoi faut-il faire attention ?

Le principe de fonctionnement indique également les autres avantages du grenaillage à turbine. Outre l’ébavurage des tôles, d’autres tâches peuvent être effectuées en une seule opération : Le décalaminage ou le dérouillage de la surface s’effectue dans la même étape du processus. Si une couche d’oxyde est encore présente sur le bord de la tôle après un processus de découpe avec de l’oxygène comme gaz de coupe, la grenailleuse l’élimine également. Après le processus de grenaillage, on obtient ainsi une surface propre et homogène sur toute la longueur, et pas seulement sur les bords. Si une zone ne doit pas être traitée par la grenailleuse, il est possible de la masquer. Cela implique toutefois un certain travail.

Par rapport aux machines d’ébavurage pur, le grenaillage à turbine présente d’autres avantages :

- Le débit de la pièce sera plus élevé, selon la taille de la machine choisie.

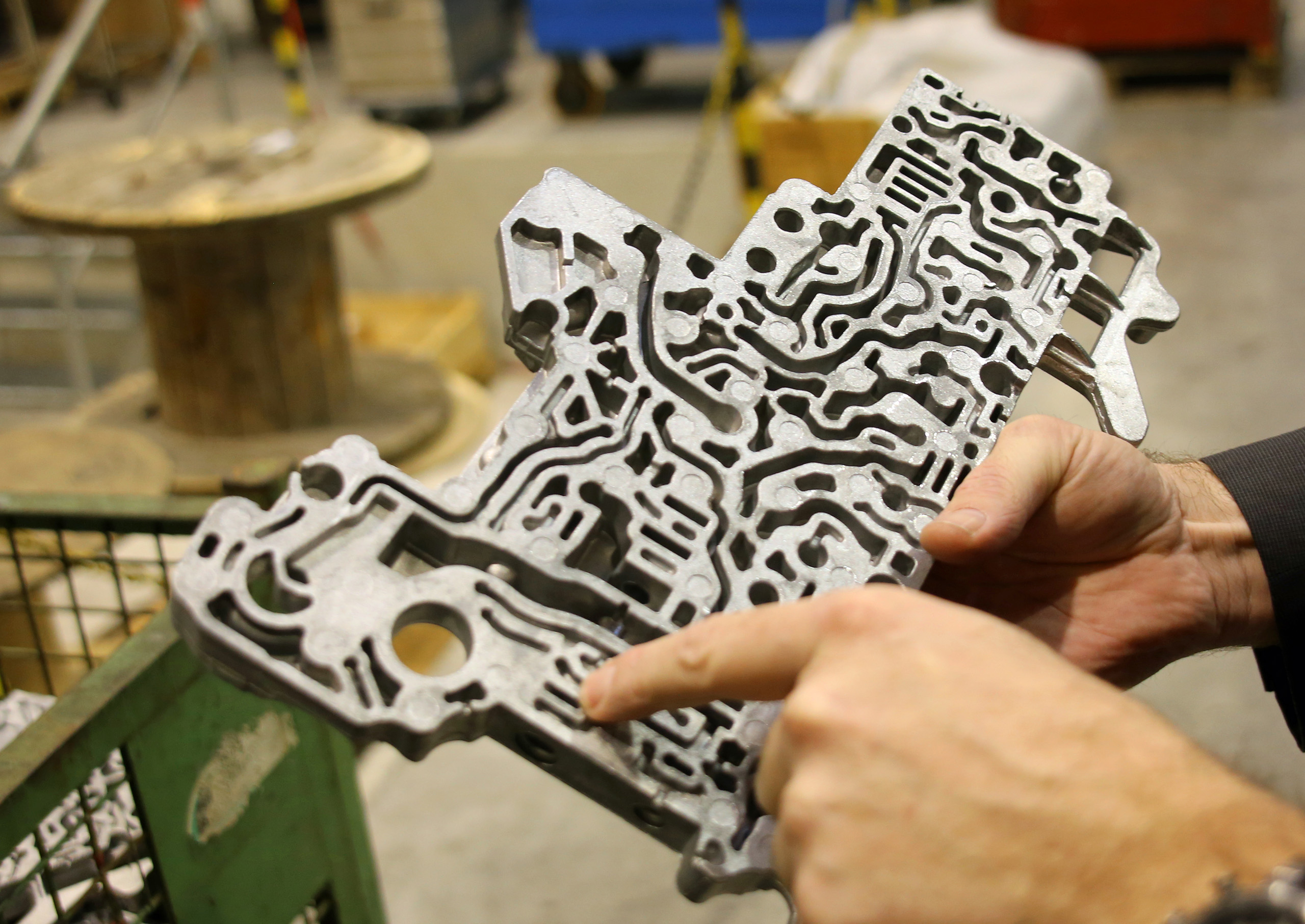

- Il est également possible d’ébavurer des arêtes de forme complexe.

- Selon le réglage de la puissance de la turbine et l’orientation des pièces par rapport à l’acier de la turbine, il est en outre possible de réaliser un arrondi ciblé des bords sur les tôles.

Conclusion

Les grenailleuses à turbines ne sont pas forcément au centre de l’attention lors de l’ébavurage de tôles et de pièces en tôle. Cela s’explique par le fait que ces machines traitent toute la surface de la tôle, alors que les bavures n’apparaissent que sur les bords de la tôle. Comme le grenaillage n’élimine pas seulement les bavures, mais aussi d’autres processus nécessaires tels que le dérouillage ou le décalaminage, les utilisateurs font l’économie des dépenses supplémentaires liées à ces étapes du processus. Dans la mesure où les pièces ne se déforment pas lors du grenaillage, il y a de bonnes raisons de miser sur ce procédé.