Quel est le rôle de la rugosité dans le processus de fabrication ?

D’un point de vue purement scientifique, la rugosité désigne les irrégularités de la hauteur de la surface et donc, en fin de compte, le degré de planéité, d’ondulation ou de fissuration d’une surface. L « état de la rugosité d’une surface technique dépend en grande partie des procédés de fabrication en amont et des étapes de traitement effectuées jusqu » à présent. La structure de la surface joue un rôle important non seulement dans le domaine de l’adhérence ou de la décoration, mais aussi dans le domaine de la tribologie, c’est-à-dire lorsque les surfaces se déplacent les unes par rapport aux autres.

Dans les applications techniques où des étapes ultérieures du processus, telles que le collage ou les revêtements décoratifs, doivent interagir avec la surface, sa structure géométrique, sa topologie, joue un rôle important. En effet, même si cela n’est généralement pas visible à l’œil nu, les surfaces, à moins qu’elles n’aient été traitées avec une finesse extraordinaire, apparaissent aussi inégales qu’une montagne sous le microscope. Comme dans la nature, les surfaces techniques présentent des surfaces plutôt lisses, régulières et vallonnées, avec peu de pics et d’arêtes, ou des surfaces montagneuses sauvagement accidentées. On peut comprendre qu’il existe des formes mixtes. Il faut retenir que les surfaces techniques présentent toujours une topographie de surface.

Mesure des valeurs caractéristiques de rugosité Ra et Rz

Pour pouvoir caractériser la rugosité d’une surface de manière reproductible d’un point de vue technique, il est nécessaire de disposer de définitions exactes concernant la méthode de mesure et son application. Les valeurs de rugosité mesurées mécaniquement et enregistrées à l’aide d’un appareil de mesure par palpage sont très répandues et figurent dans de nombreux plans de construction. Pendant un tel processus de mesure, une aiguille de balayage fine et très précise glisse sur la surface, à la manière d’un capteur de son sur un tourne-disque classique, et les excursions dans la direction Z sont enregistrées par la technique de mesure. Autrefois, on utilisait à cet effet des comparateurs de précision spéciaux, mais aujourd’hui, les mouvements de l’aiguille sont évalués numériquement. La profondeur de rugosité moyenne Rz est justement un vestige de cette époque où de telles mesures devaient être effectuées sans assistance électronique. La profondeur de rugosité moyenne est donc la valeur moyenne des profondeurs de rugosité individuelles de cinq sections de mesure individuelles successives. Depuis la norme DIN EN ISO 4287:1997, Rz n’est plus un paramètre ISO, ce qui ne change rien au fait que cette valeur est toujours utilisée.

La valeur Ra, en revanche, est la valeur de mesure la plus moderne et la plus utilisée aujourd’hui. Elle consiste à relever les pics et les creux d’une section de mesure afin d’obtenir la rugosité moyenne de la surface métallique, qui est exprimée sous la forme d’un écart par rapport à une ligne médiane tracée virtuellement. Ces mesures peuvent être effectuées mécaniquement à l’aide d’un profilomètre ou d’un scanner laser.

Il est important de souligner que ces deux valeurs de mesure ne permettent pas de se prononcer sur le relief réel d’une surface. Des structures de surface différentes en termes de répartition des hauteurs et des profondeurs peuvent donc conduire à une valeur Ra ou Rz identique. Les surfaces présentant des valeurs Ra ou Rz identiques n’ont donc pas nécessairement un aspect similaire et ne présentent pas non plus une topologie de surface comparable. De plus, les deux méthodes effectuent des mesures linéaires, ce qui signifie que les résultats se rapportent uniquement à une ligne très fine par rapport à la dilatation de la pièce. Ce n’est que lorsqu’il s’agit d’une surface optiquement homogène et usinée de manière régulière, dont les processus préalables sont connus, que ces valeurs ont une signification dépassant la plage de mesure directe. Pour pouvoir saisir la topologie réelle d’une surface, il faut procéder à des mesures surfaciques à résolution locale. En cas de doute sur l’homogénéité de la rugosité, les mesures doivent être répétées dans différentes zones. En principe, la profondeur maximale de rugosité Rt ou Rmax doit toujours être interprétée lors de l’interprétation des méthodes de coupe tactile. Il s’agit de la différence verticale maximale entre la profondeur la plus profonde et la pointe la plus élevée au sein de la distance totale mesurée. Contrairement à Ra et Rz, cette valeur est une valeur absolue, effectivement mesurée. On peut supposer que plus cette valeur est élevée et plus elle s’écarte des valeurs Ra ou Rz, plus la surface est irrégulière.

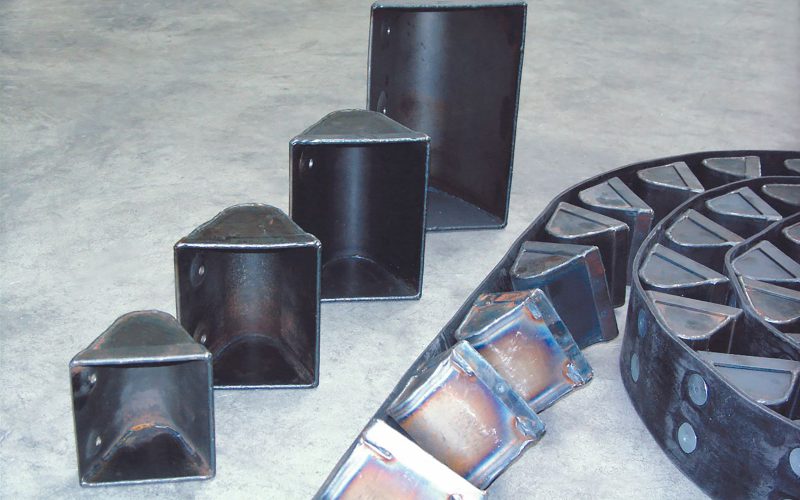

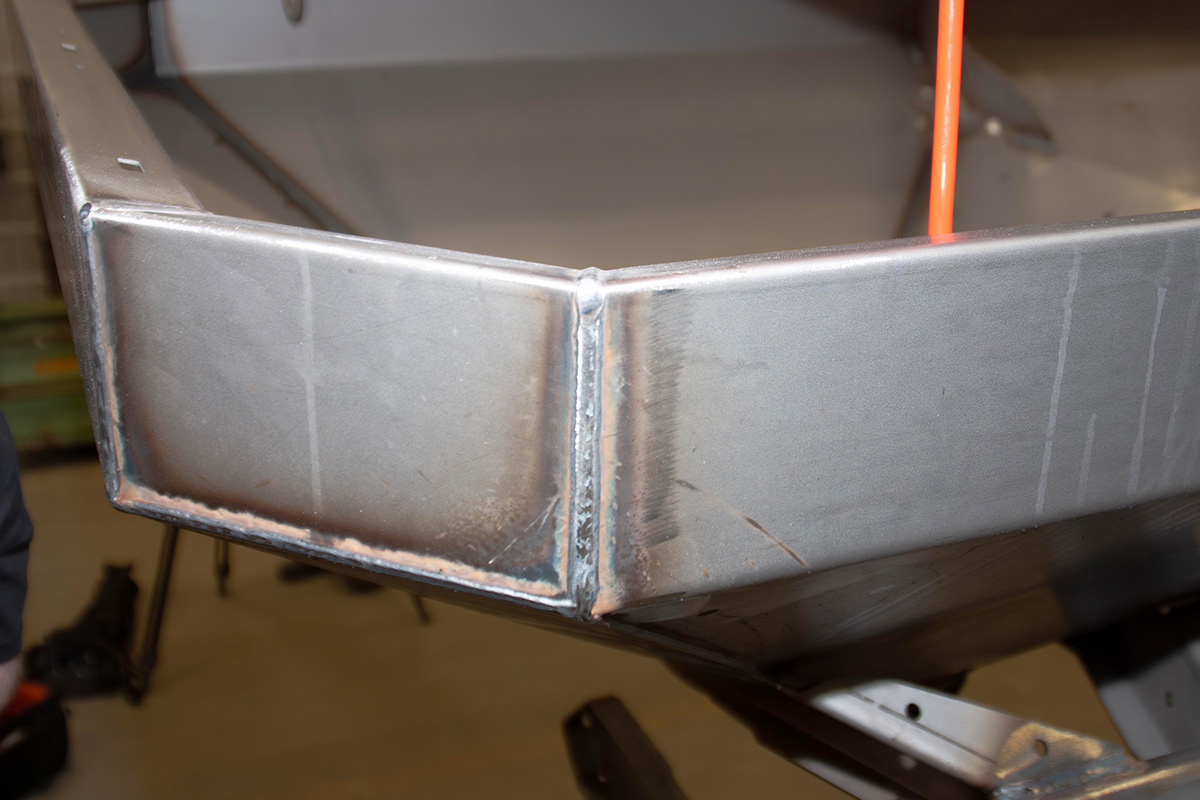

Lors de la conception d’une grenailleuse à turbine, la disposition et le nombre de turbines permettent de garantir que même les pièces à géométrie complexe comme ces assemblages seront grenaillées de manière fiable.

Image : CB

Évaluation visuelle de la rugosité

Les propriétés techniques des surfaces peuvent également être évaluées visuellement par l’œil humain. Même s’il faut ici tenir compte d’une certaine subjectivité et que le degré d’entraînement de l’observateur joue un rôle important, il est possible de saisir en particulier les propriétés de la surface dans son ensemble, un avantage considérable par rapport aux méthodes de mesure décrites précédemment. Un tel test visuel est généralement plus rapide à réaliser que de déterminer la rugosité de manière fiable à l’aide d’un instrument de coupe tactile. En particulier entre les mains d’un collaborateur expérimenté et soigneux, une telle évaluation visuelle peut permettre d’obtenir une information très précise. Une méthode connue à cet effet est le test de rugosité. Tout comme les tableaux de couleurs sont utilisés pour évaluer les nuances de couleurs, on utilise ici des substrats avec des surfaces de comparaison aux propriétés définies. Par exemple, des échantillons fraisés ou usinés avec des rugosités différentes peuvent être utilisés pour la comparaison.

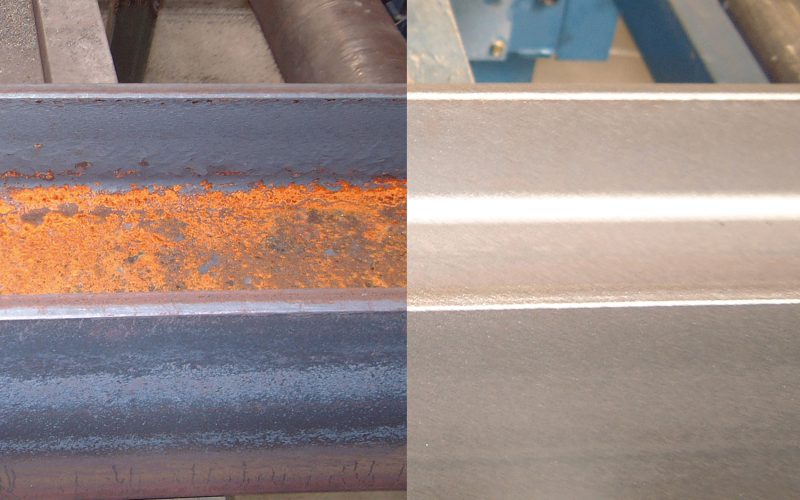

En haut à gauche, on voit une pièce d’essai non traitée ; à droite, le sablage n’a pas été uniforme ou n’a pas duré suffisamment longtemps. Les pièces en bas à gauche et à droite sont grenaillées de manière uniforme avec des paramètres différents. À droite, on voit une pièce grenaillée et peinte conformément à SA3.

Image : CB

Caractérisation numérique de la rugosité et du profil de surface à l'aide de microscopes

Entre-temps, des méthodes de mesure optiques modernes avec des microscopes et une évaluation numérique de la topographie de la surface complètent les possibilités de caractérisation des surfaces. Les avantages de ces méthodes de mesure globales par rapport aux méthodes de coupe tactile résident notamment dans le fait que, précisément lorsqu’il s’agit des propriétés visuelles ou également adhésives d’une surface, des valeurs telles que Ra ou Rz ne sont que partiellement pertinentes, car elles ne permettent pas, comme nous l’avons déjà mentionné, d’évaluer géométriquement la topologie de la surface sur la base du principe de mesure.

Que révèlent les valeurs de rugosité sur l'état de surface ?

En principe, les valeurs de rugosité d’une surface permettent de tirer des conclusions sur sa formation, car chaque procédé de fabrication d’un produit semi-fini, d’une géométrie ou d’une surface laisse des valeurs de rugosité et des structures caractéristiques. Les classes de rugosité selon la norme DIN EN ISO 1302 offrent une bonne vue d’ensemble de ce qui est possible avec différents procédés d’usinage – même si elle a été officiellement remplacée entre-temps par la série de normes ISO 21920-1 à 3. En raison de son utilisation de longue date, la norme DIN EN ISO 1302 est cependant encore très présente dans la pratique. Il est néanmoins conseillé de s’intéresser à la nouvelle norme ISO 21920, notamment parce que la caractérisation fonctionnelle des surfaces a été nettement développée.

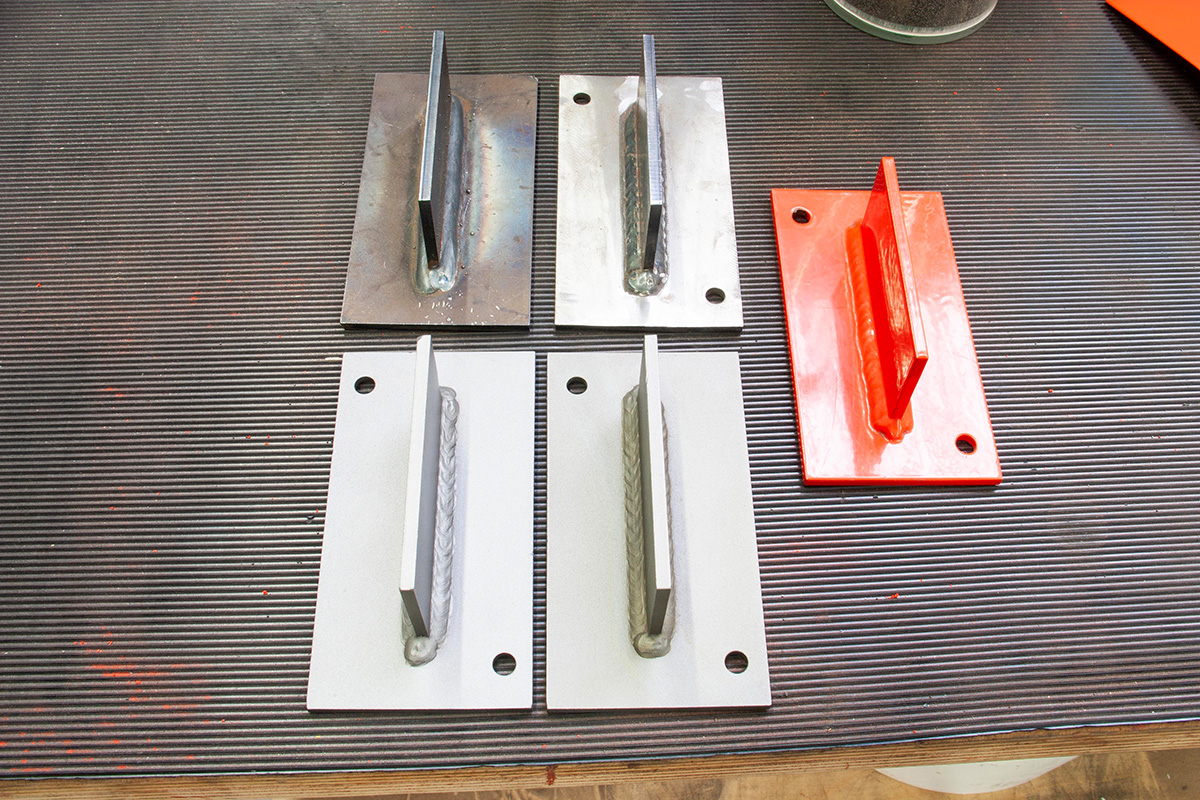

Il est important de débarrasser les pièces grenaillées des restes d’agent de sablage ; un dispositif de recyclage de l’agent de sablage se trouve sous la grille dans le sol. Un bon éclairage uniforme permet d’évaluer le résultat du sablage.

Image : CB

Classes de rugosité et méthodes de traitement

Avec une valeur N de 10 et une valeur Ra de 12,5, la coulée en coquille fournit une surface extrêmement grossière. L’ébauche, un procédé d’usinage par enlèvement de copeaux avec des vitesses d’avance et de coupe élevées, est beaucoup plus lisse et régulière. De telles surfaces répondent à la classe de rugosité N8 et présentent des valeurs Ra d’environ 3,2. En général, les classes de rugosité N8 et N7 sont considérées comme des surfaces grossières, en dessous desquelles une surface est considérée comme non usinée. Ce n’est qu’à partir du ponçage que l’on parle de surface fine. Lors de la première étape, le ponçage grossier, on atteint des valeurs RA de 0,8. Du préponçage au ponçage fin, la surface devient de plus en plus lisse ; lors du ponçage fin, les valeurs Ra sont de 0,2 et la classe de rugosité est N4. Les surfaces sont considérées comme polies à partir des classes de rugosité N3 à N1. Il est à noter que même en cas de ponçage ultrafin et de valeurs Ra de 0,1 µm, des traces d’usinage sont encore visibles. Celles-ci ne disparaissent qu’à partir d’une valeur Ra de 0,025. Le point final de l’usinage sous tension est marqué par le tournage au diamant ultraprécis avec une valeur Ra de 0,0002.

Ainsi, pour une classe de rugosité N8, des valeurs RT allant jusqu’à 25 µm sont autorisées, pour une classe de rugosité N3, seulement 0,1 µm.

N | Ra / µm | Profondeur de rugosité max. Rt μm | Remarque |

|---|---|---|---|

0,002 | 0,2 | Tournage au diamant ultraprécis | |

1 | 0,025 | 0,4 | pas de traces d’usinage visibles |

2 | 0,05 | 0,8 | – |

3 | 0,1 | 1,6 | Ponçage ultrafin |

4 | 0,2 | 3,2 | Ponçage fin |

5 | 0,4 | 6,4 | Pré-ponçage |

6 | 0,8 | 16 | Ponçage grossier |

7 | 1,6 | 25 | Finition |

8 | 3,2 | 40 | Ebauche |

9 | 6,3 | 63 | – |

10 | 12,5 | 100 | Coulée en coquille |

11 | 25 | – | |

12 | 50 | – |

Tableau 1 : les classes de rugosité sont ici comparées aux procédés de traitement.

Rugosité de surface dans la technique de fabrication

Pour des raisons de rentabilité et de productivité, un concepteur devrait toujours inscrire sur son dessin l’état de surface le plus faible possible pour son application. En effet, chaque étape d’usinage supplémentaire, jusqu’au polissage, fait considérablement augmenter les coûts de production. On distingue notamment les exigences tribologiques, par exemple pour les couples de glissement. Si un arbre glisse dans un palier, la rugosité mais aussi le profil de surface doivent être conçus de manière à permettre la formation d’un film lubrifiant continu et à éviter un échauffement excessif dû au frottement. Une autre exigence fonctionnelle concerne l’inverse, lorsqu’une certaine rugosité de surface est souhaitée pour améliorer l’adhérence des collages ou des revêtements.

Les grenailleuses à bande en auge conviennent pour les petites pièces. Dans ce cas, les pièces sont remises en circulation par une sorte de bande transporteuse et sont ainsi exposées à l’agent de sablage. Après un certain temps, toutes les pièces sont grenaillées de manière uniforme. Pour cela, les pièces ne doivent pas être trop grandes ni trop lourdes.

Image : CB

Les trois mécanismes d'adhésion

Dans le cas d’un revêtement décoratif, c’est-à-dire d’une peinture par exemple, la surface doit être suffisamment homogène et lisse pour que la structure du substrat ne puisse pas se distinguer à travers le revêtement. Mais en même temps, elle doit présenter une certaine rugosité, car celle-ci améliore à son tour l’adhérence du revêtement. Cette adhérence repose sur trois mécanismes : d’une part, les forces de liaison chimiques et physiques qui agissent entre les molécules et les atomes. A cela s’ajoute également l’accrochage mécanique qui se produit par l’imbrication de la couche durcie avec le substrat.

En outre, la rugosité et la géométrie des aspérités ont une influence sur l’énergie de surface et déterminent donc, outre la propreté et les propriétés physico-chimiques fondamentales d’un substrat, si une surface est bien mouillable. C’est une condition importante pour tout type de revêtement ou de collage.

Ce n’est que lorsque la surface a été prétraitée de manière uniforme et approfondie qu’il est possible d’obtenir des revêtements uniformes et surtout durables sur de telles pièces soudées à géométrie complexe. Le lissage et l’élimination des bavures ainsi que l’arrondissement des arêtes jouent notamment un rôle important à cet égard.

Image : CB

Exigences visuelles

Mais il y a bien sûr aussi des exigences visuelles concernant la rugosité et l’homogénéité des surfaces. En règle générale, les surfaces visibles des machines ou des composants doivent présenter un aspect qualitatif défini et souhaité par le fabricant. Pour y parvenir, la surface sous le revêtement décoratif joue un rôle décisif. Plus le revêtement est lisse et brillant, plus il est important que la surface soit homogène et lisse, car même de petites irrégularités peuvent se répercuter sur la surface de la peinture. La quantité qu’un vernis peut dissimuler à cet égard est très variable : les vernis structurés peuvent tout à fait dissimuler des surfaces plus grossières, tandis que les vernis brillants sont très sensibles. En principe, il existe deux possibilités de créer une surface de haute qualité visuelle. Une surface peu travaillée peut être lissée à l’aide de plusieurs systèmes de couches, par exemple avec une couche d’apprêt nivelante ou des systèmes de mastic et d’apprêt, ainsi que des épaisseurs de couche de peinture élevées avec une formule spécialement conçue à cet effet. Ou bien la surface est traitée mécaniquement. Dans la pratique, on utilise généralement une combinaison d’un prétraitement mécanique et de systèmes de revêtement adaptés en conséquence. En principe, le sablage offre une possibilité très économique et efficace de prétraiter les surfaces de manière uniforme et à un coût optimisé. Dans ce contexte, la norme EN ISO 12944-4 définit quatre niveaux de préparation pertinents pour le procédé de grenaillage.

Degré de préparation | Principales caractéristiques de la surface |

|---|---|

Sa 1 | les impuretés non adhérentes sont éliminées |

Sa 2 | Presque toutes les impuretés sont éliminées |

Sa 2,5 | Seules des impuretés ombragées sont encore visibles |

Sa 3 | Surface métallique uniforme et régulière |

Tableau 2 : Le degré de préparation est important pour le traitement ultérieur et la qualité de surface qui peut être obtenue.

Le tableau montre qu’il faut atteindre au moins la classe SA 2,5 pour une peinture ultérieure, voire SA 3 pour des exigences plus élevées en matière d’aspect. Un autre avantage des processus de grenaillage est qu’ils permettent toujours d’ébarber les arêtes et de réduire ainsi le phénomène d’alignement des arêtes qui pose problème avec les peintures. En principe, plus une arête est nette, plus la couche de peinture qui se forme directement sur cette arête après le séchage est fine et plus cette zone est sujette à des dommages ultérieurs dus à la corrosion.

Sablage manuel ou automatisé

Si l’on souhaite utiliser un processus de grenaillage pour obtenir la qualité de surface souhaitée, il convient de décider si un processus de grenaillage manuel ou automatisé est approprié. Les avantages du grenaillage manuel sont des coûts d’investissement relativement faibles et une grande flexibilité en ce qui concerne la taille et la géométrie des pièces à grenailler. Toutefois, le travail dans une cabine de sablage avec une protection totale est à la fois fatigant et long. De plus, le résultat du processus de sablage en termes d’homogénéité et de finition de surface suffisante dépend fortement de la méthode de travail et de l’expérience de l’opérateur. Les processus de sablage manuels utilisent souvent le sablage à l’air comprimé, ce qui nécessite une capacité de production d’air comprimé considérable. De plus, l’air comprimé est une source d « énergie très coûteuse, ce qui est d’autant plus vrai lorsque les prix de l » énergie sont élevés.

Le grenaillage à turbine est une alternative au grenaillage à air comprimé. Dans ce cas, une roue à aubes en rotation accélère le matériau à grenailler et le projette en direction de l’objet à grenailler. En règle générale, plusieurs turbines de sablage de ce type sont disposées dans une installation de manière à ce que toutes les zones d’une pièce à sabler puissent être couvertes. Dès que le ou les composants se trouvent dans l’installation, le processus de grenaillage est entièrement automatisé et se déroule de manière très reproductible si l’installation fonctionne correctement. Toutefois, seules les pièces pour lesquelles une telle grenailleuse a été conçue et optimisée en termes de taille et de géométrie peuvent être traitées.

Les procédés de grenaillage automatisés sont très bien adaptés pour lisser les cordons de soudure et éliminer de manière uniforme les perles de soudure et les traces de tir du processus de soudage.

Image : CB

Grande diversité de paramètres pour le sablage

Le principe d’un processus de grenaillage semble tout d’abord très simple, il s’agit d’accélérer des particules sur une surface. Les propriétés de ces particules, telles que leur poids, leur résistance, leur taille et leur géométrie, ainsi que leur vitesse, c’est-à-dire leur énergie cinétique, permettent de contrôler le résultat dans une très large plage. En principe, la masse de l’abrasif, c’est-à-dire la taille des grains, mais aussi la vitesse d « éjection doivent être réglées de manière à correspondre au substrat et surtout à l » épaisseur de son matériau, faute de quoi l’action de la force de l’abrasif peut entraîner des déformations.

La forme de l’abrasif a également une grande influence sur la rugosité de la surface, par exemple s’il est anguleux ou rond. Si, par exemple, des surfaces en zinc doivent être préparées pour un revêtement ultérieur, on utilise souvent un abrasif anguleux lors du balayage, afin de créer le plus grand nombre possible de points d’attaque pour que la couche de peinture s’accroche au support. Les abrasifs minéraux sont souvent utilisés dans les processus de sablage manuels, ils sont relativement bon marché à l’achat, mais entraînent une forte charge de poussière et une usure élevée de l’installation, et l’abrasif se transforme très rapidement en poussière. Dans les processus de sablage automatisés, appelés grenailleuses à turbines, on utilise souvent des abrasifs en acier ou en acier inoxydable. Mais le sablage peut aussi être très doux, il existe des abrasifs mous, comme les coquilles de noix, qui enlèvent les salissures superficielles ou tenaces, mais laissent le substrat intact. Il existe de nombreuses possibilités d’obtenir des surfaces très lisses et décoratives par sablage. Par exemple, des billes de verre ou des matériaux tendres comme l’aluminium peuvent être utilisés pour dépolir ou polir. En ce sens, les processus de sablage sont extrêmement polyvalents.

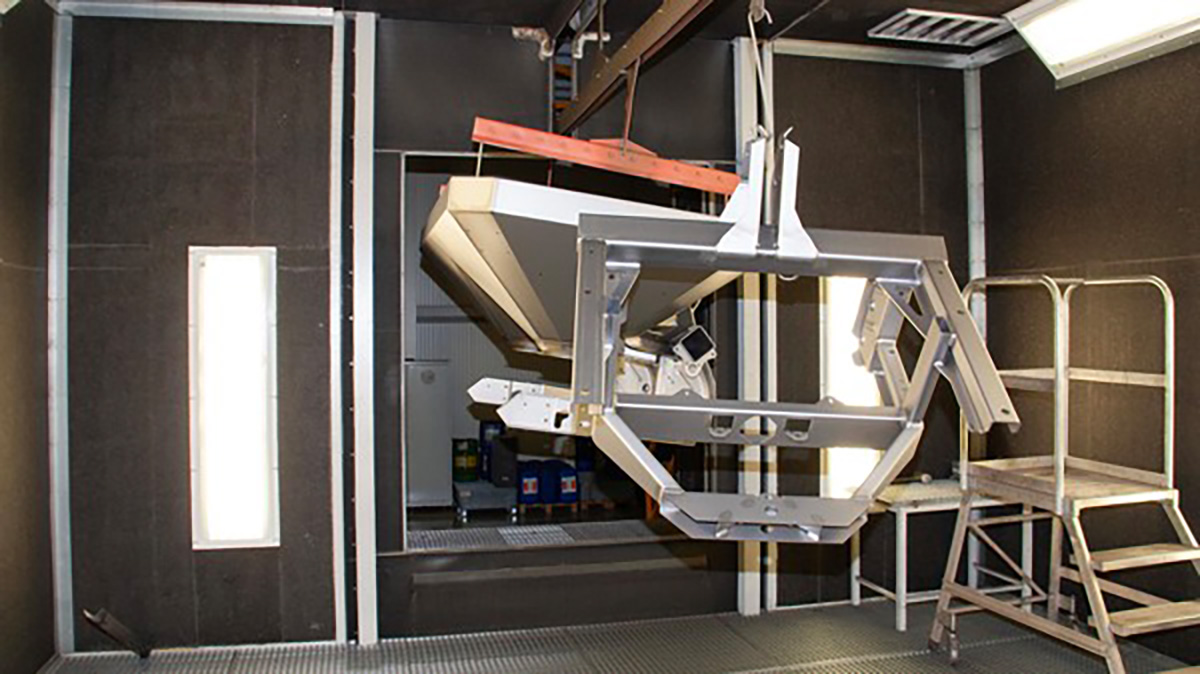

Les soudures à plusieurs axes jointifs, une géométrie fondamentalement complexe et les contre-dépouilles ne posent aucun problème aux processus de grenaillage automatisés. Pour un processus de revêtement manuel, ce serait un grand défi de grenailler chaque centimètre carré de manière uniforme.

Image : CB

Bref résumé et conclusion

Rendre le métal rugueux peut sembler être un processus trivial, mais ce n’est pas le cas pour les processus industriels, où la reproductibilité et la sécurité des résultats sont essentielles pour la qualité obtenue. La mesure des valeurs de rugosité à l’aide de méthodes de coupe par palpage, dans lesquelles les propriétés de la surface sont représentées de manière simplifiée sous forme de valeurs moyennes calculées, est très répandue. Cette simplification a pour conséquence que les surfaces présentant des valeurs Ra ou Rz identiques n’ont pas nécessairement un profil de surface similaire et donc des propriétés identiques. Si le profil de surface réel joue un rôle important pour une application, des analyses à résolution spatiale doivent être effectuées, par exemple à l’aide de systèmes microscopiques modernes. Cela peut être particulièrement important dans le contexte des collages, ainsi que des applications tribologiques, lorsque le profil de surface réel joue un rôle important. S’il s’agit d’obtenir une protection élevée contre la corrosion, la rugosité absolue d’une surface n’est pas très importante, mais l’ébavurage des bords est un facteur très décisif. Pour de nombreuses applications mentionnées ici, les procédés de grenaillage sont bien adaptés pour produire des surfaces homogènes et reproductibles. En particulier pour les pièces produites en série, les grenailleuses automatisées peuvent produire une qualité de surface élevée et reproductible de manière économique.

On voit ici des pièces à l’état grenaillé – elles sont grenaillées de manière uniforme jusque dans les moindres recoins et brillent de manière mate. Une base idéale pour la peinture.

Image : CB