Les différents types de grenailleuses à turbines sont nommés en fonction du mode de transport des pièces. Il existe par exemple des grenailleuses à voie suspendue et des grenailleuses à voie suspendue continue, des grenailleuses à convoyeur à rouleaux et des grenailleuses à bande en auge, ainsi que de nombreux autres types.

Grenailleuses à convoyeur aérien et à convoyeur aérien continu

Les deux types de machines ont en commun le fait que les pièces sont soit directement suspendues avant de passer dans l’installation. Ou bien elles sont placées sur des supports suspendus qui, à leur tour, entrent dans les machines.

Dans une grenailleuse à convoyeur aérien continu, il existe un fonctionnement en ligne. C’est-à-dire que les pièces sont suspendues et passent d’un processus de traitement à l’autre. Une grenailleuse à convoyeur aérien fonctionne selon le principe du « tout dedans, tout dehors ». Les pièces sortent de la machine de la même manière qu’elles y sont entrées.

Le système de transport est généralement un convoyeur aérien continu selon le système Power- and Free. Il comprend des « gares borgnes » et des sections pouvant être connectées de manière flexible pour les étapes de traitement intermédiaires ou pour le stockage/la mise en tampon des pièces.

Dans les petites entreprises, on utilise encore sporadiquement des convoyeurs aériens manuels, mais la plupart du temps, les pièces à usiner ou les supports de pièces sont déplacés automatiquement.

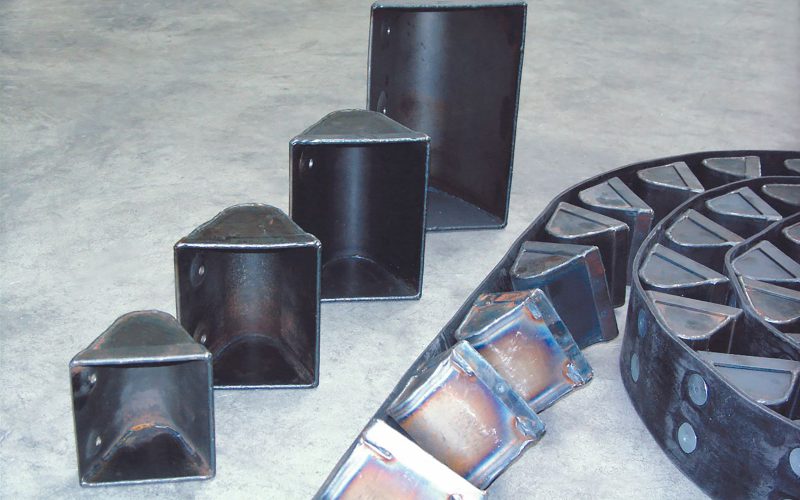

Les supports sur lesquels les pièces sont posées ou accrochées sont généralement des constructions spéciales individuelles pour les pièces. En fonction de la taille et de la forme des pièces et des quantités à traiter, ils peuvent être construits de manière à ce que les surfaces des pièces soient sollicitées de manière optimale. Le matériau utilisé est de l’acier normal ou un matériau plus résistant à l’usure, comme l’acier au manganèse.

Grenailleuses à convoyeur à rouleaux

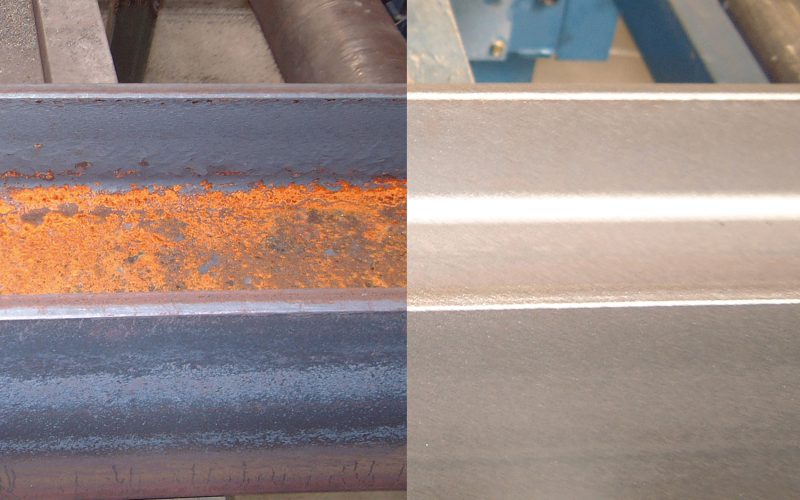

Les tôles, les profilés et les constructions soudées sont déplacés à travers la grenailleuse sur des rouleaux entraînés, généralement espacés de 800 et/ou 400 mm. Les espaces permettent de traiter les pièces par le haut et par le bas, ce qui évite de les retourner. Dans la zone de sablage, les rouleaux sont fabriqués à cet effet dans un matériau résistant à l’usure.

Comme les pièces sont également transportées par roulement pour les processus d’usinage en amont et en aval, il n’est pas nécessaire de changer de mode de transport. Dans ce cas, on utilise parfois des dispositifs de transport transversaux qui permettent de tamponner et/ou d’extraire et d’insérer des pièces.

Les sections du convoyeur à rouleaux situées derrière la grenailleuse sont équipées, comme la machine, d’une trémie d’agent de sablage afin de recueillir et de récupérer l’agent de sablage qui tombe. Elle est ainsi réintroduite dans le circuit d’agent de sablage déjà mentionné.

Lorsque des pièces plus petites que l’espacement des rouleaux doivent être traitées, on utilise des paniers de transport qui sont placés sur les rouleaux.

Grenailleuses à tapis métallique

La sangle métallique horizontale ressemble en apparence à un grillage. Elle est toutefois constituée d’un matériau plus solide et plus résistant à l’usure. Par rapport à la grenailleuse à convoyeur à rouleaux, ce type de machine est conçu pour des pièces plus petites, mais qui peuvent également être traitées par le haut et par le bas.

En raison des mailles relativement étroites, un motif apparaîtrait éventuellement sur les surfaces des pièces après le processus de grenaillage. Ceci est évité lorsque les pièces se déplacent sur la bande métallique pendant le processus de sablage.

Grenailleuses à béton

Ce type d’installation est surtout utilisé pour les pièces en béton. Les pavés, les marches, les palissades et autres pièces obtiennent une surface plus attrayante grâce au sablage. Il n’est souvent pas nécessaire de les grenailler par le bas. Toutefois, contrairement à ce qui a été décrit précédemment, on n’utilise pas une bande métallique comme transport de pièces, ce qui permet de les traiter par le haut et par le bas.

Au lieu de cela, on utilise une courroie en caoutchouc qui se déplace horizontalement. Les dalles de béton et/ou les pavés y sont posés par palettes et sont ensuite travaillés par le haut. Le défi consiste à traiter de manière optimale les bords des marches, par exemple.

Grenailleuses à bande en auge

Une bande en caoutchouc flexible est guidée par des rouleaux de transport et de renvoi de manière à former une auge. Lorsque la porte située devant se ferme, la courroie de l’auge se met en mouvement et les pièces qui s’y trouvent sont grenaillées par la turbine située au-dessus.

Pour que les pièces puissent tourner et se retourner, la bande d’auge est équipée de ce que l’on appelle des barres de retournement. L’agent de sablage éjecté par la turbine située en haut tombe dans l’entonnoir d’agent de sablage à travers les trous situés dans la bande d’auge et retourne ainsi dans le circuit.

Après le processus de sablage, le convoyeur à augets recule et transporte ainsi les pièces hors de la chambre de sablage. Cette opération est facilitée par les barres de retournement. Elles tombent dans une boîte ou arrivent sur un tapis roulant et sont amenées à l « étape de traitement suivante. Des plaques d’usure métalliques se trouvent sur le côté de la chambre de sablage. Les interstices au niveau de la transition sont minimisés afin d » éviter que les pièces ne se coincent.

Grenailleuses à chenilles

Le principe est similaire à celui de la grenailleuse à bande en auge. La bande d’auge en caoutchouc flexible est toutefois remplacée par une bande de chenille en acier. Celle-ci se compose de bandes d’acier pliées, appelées bandes à chenilles. Les bandes d’acier se chevauchent et sont reliées par des maillons en acier sur deux chaînes guidées latéralement.

Ce type de machine est principalement utilisé dans les fonderies et les forges pour le traitement de pièces de masse relativement grandes et robustes. Les pièces à usiner sont généralement grandes, relativement lourdes et suffisamment robustes pour ne pas être endommagées lors du processus de recirculation.

Grenailleuses à tambour

Un dispositif de chargement achemine les pièces en masse dans un tambour sans soudure, mais perforé pour le transport de l’abrasif. Celui-ci pivote vers la turbine qui est placée dans la partie supérieure arrière de la machine. Les pièces sont ainsi exposées à l’agent de sablage et traitées. Pendant le processus de grenaillage, un fond de tambour spécialement conçu et généralement adapté aux pièces à traiter assure le brassage et le retournement nécessaires des pièces.

Une fois le processus de sablage terminé, le tambour pivote vers l’avant et déverse les pièces dans un conteneur ou sur un convoyeur. Il existe un avantage décisif de ce type de machine par rapport à une grenailleuse à bande en auge. Une grenailleuse à tambour ne présente pas d’interstices susceptibles de provoquer des coincements et un double traitement des pièces. Ainsi, même les pièces les plus petites peuvent être grenaillées.

Grenailleuses Diabolo

Les barres et les tubes sont guidés à travers la chambre de sablage sur des rouleaux Diabolo. Grâce à la disposition inclinée des rouleaux porteurs, les pièces traversent la cabine de sablage en tournant autour de leur propre axe. Ainsi, la surface peut être grenaillée de manière uniforme sur tout le pourtour.

La taille des machines et le nombre de turbines varient en fonction du diamètre des pièces à traiter.

Autres formes spéciales de grenailleuses à turbines

En fonction du type de transport des pièces, il existe également d’autres types de machines, comme les grenailleuses à barres de levage et les grenailleuses à transport par chaîne.